Proyecto INDUMAT:

La aparición continua en el mercado de nuevos materiales con propiedades mejoradas y nuevas estructuras permite el desarrollo de soluciones técnicas novedosas en diversos campos de actividad, ya sea a nivel industrial o de consumo. La utilización de estos materiales avanzados, especialmente cuando se emplean en productos de consumo, requiere desarrollar procesos de transformación que confieran viabilidad económica a la industria transformadora. Si el proceso de industrialización requiere de un consumo excesivo de mano de obra o de una tecnología fuera del alcance de la mayoría de empresas, las ventajas que aporta el nuevo material no compensarán el coste que supone su transformación.

Entre las diversas familias de nuevos materiales que ya están comenzando a utilizarse en productos de uso cotidiano, destacan dos grupos: Solid Surface y Tableros Aligerados. Estos materiales se utilizan principalmente en diversos elementos del hábitat (mobiliario, baño, tabiquería, revestimiento de fachadas, etc) y en elementos de transporte que requieren materiales ligeros. Su uso está muy limitado en estos ámbitos porque los procesos de transformación se realizan de forma muy manual, y para la producción comercial masiva de productos basados en estos materiales es necesario invertir en las tecnologías más apropiadas de producción y transformación, de forma que se mantengan las propiedades deseadas y se puedan introducir los productos en mercados competitivos.

Durante el primer año de ejecución del proyecto (2014), se diseñaron los siguientes procesos:

- Curvado y conformado de SOLID

- Unión de piezas de SOLID

- Curvado de tableros aligerados

- Refuerzo de tableros aligerados para su uso en puertas

- Ensambles de piezas de tablero aligerado

- Objetivo general del proyecto.

Los objetivos del proyecto para 2015, a partir de los resultados alcanzados en 2014, son los siguientes:

1- Desarrollar nuevos sistemas de industrialización de materiales Solid Surface en los siguientes procesos:

- Conformado 3D mediante tecnología de termo-conformado.

- Procesos de unión utilizando adhesivo, mediante el uso de dispositivos que permitan mantener la presión entre los cantos de las superficies planas.

2- Desarrollar nuevos sistemas de industrialización de materiales aligerados en los siguientes procesos:

- Curvado de tablero aligerado.

- Fabricación de muebles modulares con tablero alveolar: inyección de resinas u otros elementos de soporte para la utilización de los herrajes estándar empleados en la fabricación de mobiliario.

3- Desarrollar y/o adaptar la tecnología necesaria para realizar los procesos indicados a escala industrial.

- Resultados obtenidos hasta la fecha.

Los tableros aligerados alveolares desarrollados por AIDIMA, distintos a los tradicionales con alma de “nido de abeja”, han logrado reducir a la mitad el peso respecto al tablero de uso ordinario con igual resistencia que los anteriores, como así lo demuestran los prototipos realizados.

Se ha logrado definir una ecuación tras numerosas pruebas de análisis de la geometría de la curva para valorar la influencia de las dos variables que la determinan, como son la “distancia entre ranuras (DER)” y la “longitud de la superficie ranurada (LR)”, en función de los distintos grosores que se utilicen para el producto final.

Mobiliario INDUMAT a partir de tablero alvéolar con líneas rectas y la muestra para realizar prototipos con líneas curvas y onduladas con la nueva ecuación, y con una reducción de peso entorno al 50 por ciento

Figura 1- Mobiliario INDUMAT a partir de tablero alveolar con líneas rectas y la muestra para realizar prototipos con líneas curvas y onduladas con la nueva ecuación, y con una reducción de peso entorno al 50 por ciento.

Las series de datos se han obtenido mediante una herramienta estadística de regresión lineal múltiple, donde las incógnitas tienen coeficientes estáticos en función de las variables de corte y grosor del tablero y que se aplican a la citada ecuación del tipo “a + b x DER + c x LR + d x E + ∑”.

De esta forma se puede conocer de antemano el mecanizado que se debe realizar sobre un tablero alveolar para conseguir una forma determinada, y en definitiva, definir con precisión el proceso de fabricación de una pieza curvada desde la fase de diseño.

Solid surface

En el caso del solid surface se han realizado pruebas para conseguir un proceso de moldeado en caliente en un solo paso mediante termo-conformado. Estas pruebas dan un resultado negativo debido al comportamiento del material, que es poco plástico para la deformación requerida.

Tras calentar el material a 220ºC durante 20 minutos y aplicar un vacío de -0,7 bar sobre un molde circular de 300 mm de diámetro, se producía la rotura cuando la superficie se deformaba 25 mm, deformación que resulta muy pequeña cuando se intenta conseguir una semiesfera de 150 mm de diámetro. Por tanto, para figuras con grandes deformaciones este sistema de trabajo no es válido.

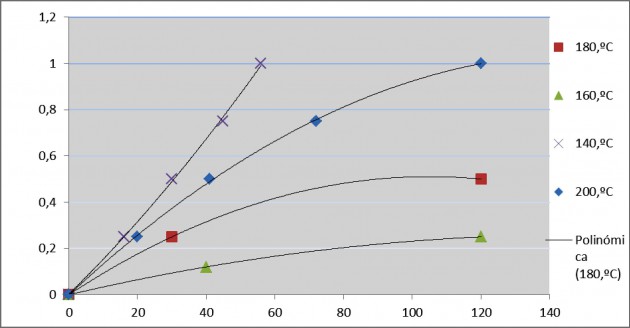

Una vez comprobado este extremo y descartada la viabilidad del termo-conformado en esas condiciones, se está intentando reducir el tiempo del proceso actual mediante el análisis detallado de la relación entre la deformación libre (sin reducción de espesor) del material, la temperatura de calentamiento y el tiempo de calentamiento, según se aprecia en la gráfica anexa. Igualmente, se está experimentando el enfriamiento forzado del material para reducir el tiempo de manipulación.

Tiempo de calentamiento en horas (eje vertical) frente a deformación en mm., (eje horizontal), para varias temperaturas

- Beneficios del proyecto para las empresas.

Desde el punto de vista empresarial el proyecto se valora desde una doble vertiente: los desarrolladores de nuevos materiales y los transformadores de los mismos. Al primer grupo de empresas, relativamente reducido, se les facilita la apertura de nuevos mercados al proporcionar nuevas aplicaciones para sus materiales.

Al segundo grupo, mucho más numeroso, se les da la posibilidad de desarrollar nuevas aplicaciones con materiales de características especiales, resolviéndoles el problema de su tratamiento industrial, con el consiguiente abaratamiento de costes.

Comentarios