El Instituto Tecnológico del Mueble, Madera, Embalaje y Afines, AIDIMA, está desarrollando un nuevo proyecto de I+D denominado “INDUMAT – Desarrollo de procesos de transformación para la industrialización de nuevos materiales: Solid Surface y Materiales Aligerados.”, financiado por IVACE mediante fondos FEDER (Fondo Europeo de Desarrollo Regional), que finalizará en 2015.

Tanto el Solid Surface como los Tableros aligerados son materiales que se utilizan desde hace años en el sector del mueble, en la decoración, en la construcción y en otros campos de actividad. Los procesos de transformación de estos materiales suelen tener un componente manual muy importante, por lo que el coste del producto instalado normalmente es elevado. Por ello, el objetivo del proyecto es desarrollar procesos de transformación nuevos o mejorados aplicables a estas dos categorías de nuevos materiales.

En el proyecto están colaborando varias empresas, como son CIFRE GROUP (ZENON Solid Surface), NAXANI, ANYWAY SOLID, BAÑOS 10, FINSA y EL TETE Spain.

Con los resultados obtenidos en la caracterización de ambos tipos de material se obtuvo una primera aproximación sobre cómo debían desarrollarse estos procesos, especialmente los relativos al Solid Surface.

Los resultados de las pruebas de caracterización se pueden encontrar en las siguientes direcciones:

- Caracterización de los materiales de la familia Solid Surface (http://www.aidima.es/download/Indumat_Entregable_1-1.pdf)

- Caracterización de los materiales de la familia tableros aligerados (http://www.aidima.es/download/Indumat_Entregable_1-2.pdf).

Seguidamente se exponen de forma resumida las conclusiones que se obtuvo y las tareas adicionales que se desarrollaron:

Curvado y conformado de Solid: el tiempo de ciclo de un proceso de conformado sobre una placa de Solid, actualmente oscila entre 20 y 40 minutos. La placa se calienta a 160-170ºC durante 15-25 minutos; seguidamente se coloca sobre un molde con la forma a obtener en una prensa de membrana, se aplica vacío y se mantiene hasta que se enfría razonablemente y se pueda manipular sin que se deforme (entre 10 y 20 minutos). Todo el proceso implica la manipulación manual de la placa. El proceso alternativo que se propone es realizar un termo-conformado por vacío, reduciendo el tiempo de calentamiento, la manipulación y el tiempo de enfriamiento. Se realizaron pruebas a diferentes temperaturas para ver la plasticidad del material, la transmisión de calor hasta el centro, tiempos de enfriamiento, etc. Con esta información se diseñó un equipo para realizar el termo-conformado, y se dispone del prototipo para realizar pruebas durante el segundo año del proyecto.

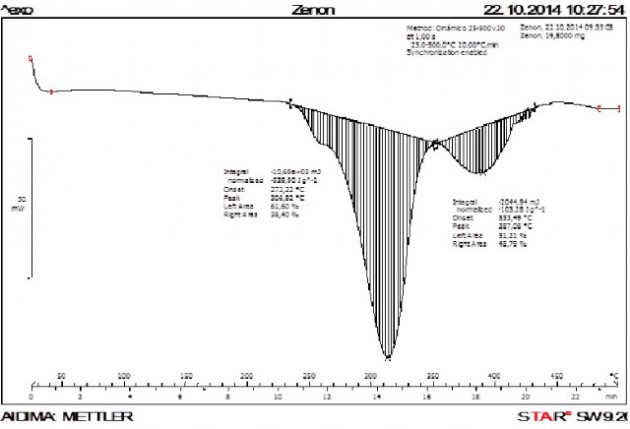

Unión de piezas de Solid: inicialmente se planteó desarrollar un proceso de soldadura similar al que se utiliza en materiales plásticos, estudiando la bibliografía disponible y la forma de proceder en este proceso. Sin embargo, al realizar una prueba para determinar los puntos de fusión plástica del material en un calorímetro diferencial, se observó que únicamente presentaba un punto de deformabilidad sobre los 300ºC y otro a temperatura superior (unos 400ºC).

Punto de deformabilidad del Solid.

Calentando una muestra a esas temperaturas, lo único que se consigue es quemarla, reduciéndola a cenizas. Por consiguiente, este material no es adecuado para aplicar un proceso de soldadura.

Dado que no era posible “soldar” el material y que a nivel empresarial interesaba mejorar este proceso, se trabajó manteniendo el método de unión con adhesivo pero tratando de reducir el tiempo de proceso. Finalmente se diseñó un dispositivo portátil que permite mantener dos superficies planas unidas mediante presión. Se construyeron dos prototipos que serán probados en fábrica este año 2015.

Curvado de tableros aligerados: el principal problema para curvar este tipo de tablero es su diferente composición en las caras y en el alma. Se buscaron tecnologías alternativas y finalmente se optó por probar el “rayado” del tablero.

Tablero curvado con alma de cartón.

Para diseñar el proceso hubo que calcular la relación entre anchos de corte, longitud de superficie cortada, ángulos de plegado, etc.

Ensamblado de piezas de tablero aligerado: el último proceso que se ha desarrollado es el de unión entre sí de piezas de tablero aligerado, y la inserción de herrajes de diverso tipo en caras y cantos. El objetivo de este proceso es poder fabricar muebles modulares para distintos usos con tableros aligerados, de forma que se reduzca su peso hasta un 50%. Se han realizado varias pruebas con tableros de diferente grosor de pared y alma alveolada, aunque el resultado es extensible a cualquier tipo de material con que se elabore el alma.

Módulos elaborados con tablero alveolar de densidad 300 y 420 kg/m3 (entre un 40% y un 50% más ligeros que los habituales

Módulos elaborados con tablero alveolar de densidad 300 y 420 kg/m3 (entre un 40% y un 50% más ligeros que los habituales).

Para evaluar los problemas que aparecían en la construcción de módulos, se fabricaron dos unidades con dos tipos de tablero hueco, uno de 20 mm., con paredes de espesor 2 mm., y otro de 26 mm., con paredes de espesor 5 mm. A partir de los resultados obtenidos se han desarrollado opciones de procesos alternativos que están pendientes de validar en la segunda fase del proyecto.

Comentarios