Las tecnologías de Fabricación Aditiva (FA) permiten fabricar productos con geometrías imposibles para otros procesos de fabricación convencionales, lo que permite a los diseñadores, ingenieros e investigadores diseñar una nueva tipología de productos sin las restricciones que imponen los procesos convencionales de fabricación. Sin embargo, se ha demostrado que el acabado superficial que se obtiene es muy rugoso, tanto en plástico como en metal, y ello limita en gran manera las aplicaciones industriales siendo necesario desarrollar procesos de acabado ajustados a la fabricación aditiva.

Durante el año 2017, en AIDIMME se ha estado desarrollando el proyecto SKIN, cuyo objetivo principal es el desarrollo de post-procesos para mejorar la superficie de las piezas fabricadas mediante tecnologías de fabricación aditiva, tanto en plástico como en metal, mediante la mejora de parámetros de proceso, diseño de procesos químicos y mecánicos terminando con una caracterización de los resultados obtenidos para ser implementados en una metodología de diseño optimizado de producto.

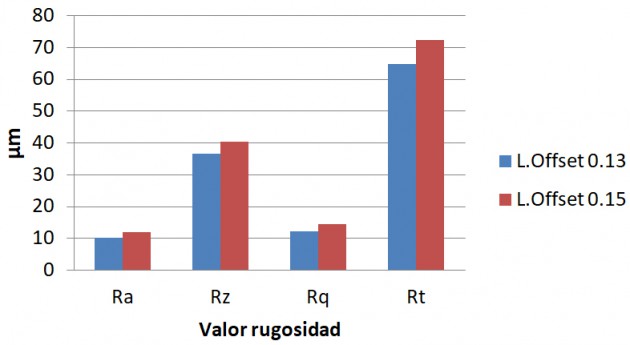

El proyecto se divide en cuatro paquetes de trabajo técnicos y el primer paquete de trabajo se ha centrado en la identificación de los parámetros del proceso de EBM y SLS que pueden influir en la mejora del acabado superficial. Con respecto a la tecnología SLS se ha variado la potencia del láser, el Line Offset y la ubicación de las probetas en la bandeja de fabricación, con el fin de establecer criterios para mejorar el acabado superficial de las piezas fabricadas en sinterizado láser. El parámetro aconsejado por 3D systems de Line Offset para trabajar con polvo de poliamida es 0.13 mm y se ha observado que el aumento del line offset incrementa la rugosidad superficial. Trabajar por debajo de 0.13 mm generaría un sobre-sinterizado y, por otro lado, aumentaría el tiempo máquina, por lo que no es una opción a valorar.

Con respecto a la variación de la potencia del láser, se observa una mejora de rugosidad superficial desde los 16W hasta los 22W, potencia a partir de la cual los valores de rugosidad comienzan a aumentar (24W). Teniendo en cuenta la ubicación en la bandeja de fabricación, la rugosidad superficial obtenida en las probetas fabricadas en Z es casi el doble que las rugosidades en superficies perpendiculares al escaneo.

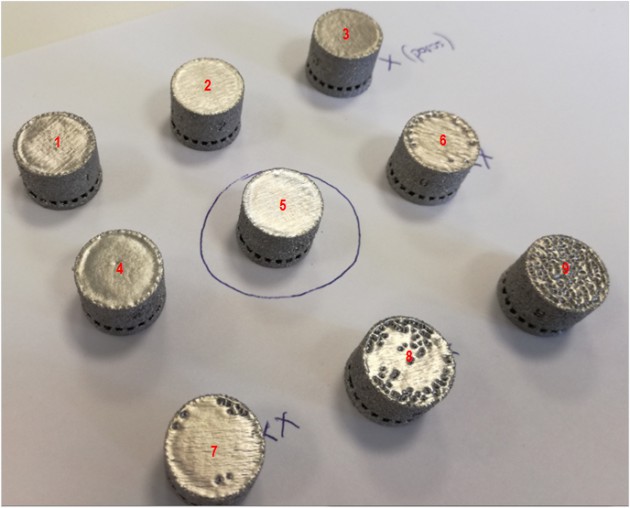

Para la tecnología Electron Beam Melting, los parámetros del proceso seleccionados fueron el focus offset tanto del contorno como de la fusión interna así como el line offset. El focus offset es un parámetro por el cual se controla la penetración y el ancho del área de fusión y el line offset controla la distancia existente entre las líneas de fusión. Estos dos parámetros junto con el espesor de capa son clave en el acabado superficial de las piezas de EBM. Se ha desarrollado un diseño de experimentos para establecer el valor de estos parámetros. Como resultado de este plan de experimentos se fabricaron 9 muestras con diferentes combinaciones de los mismos.

Diseño de experimentos variando los parámetros de la EBM para la mejora de la rugosidad superficial.

Se ha realizado una caracterización microestructural donde es posible apreciar la rugosidad superficial de las muestras así como la cantidad de iniciadores de grietas en cada una de las opciones evaluadas. Las muestras con mejores resultados son las muestras 3, 4 y 5 con valores de rugosidad en torno a las 360 micras.

Mediante el desarrollo de los siguientes paquetes de trabajo se están reduciendo los valores de rugosidad superficial mediante el post procesado mecánico y químico.

El presente proyecto de I+D, con expediente IMDEEA/2017/133, está cofinanciado por el Instituto Valenciano de Competitividad Empresarial (IVACE) y los Fondos Europeos para el Desarrollo Regional (Fondos FEDER).

Para más información contacte con nosotros.

Comentarios