Durante el año 2017, el Instituto Tecnológico Metalmecánico, Mueble, Madera, Embalaje y Afines, AIDIMME, ha estado desarrollando el proyecto ULTRALIGERO, cuyo objetivo principal es el procesado de una aleación ultraligera base magnesio, aluminio o titanio, compatible con el procesado mediante la tecnología de fabricación aditiva de alta productividad conocida como Electron Beam Melting (EBM). Este proyecto pretende dar a la industria una vía de alta productividad de piezas ultraligeras por fabricación aditiva lo que supone ventajas para múltiples sectores.

En estos momentos, ya en la segunda anualidad de esta iniciativa de investigación, se están obteniendo, dentro del tercer paquete de trabajo, los parámetros de proceso que garanticen un elevado nivel de densificación y sin presencia de grietas en las muestras fabricadas.

Las tecnologías de Fabricación Aditiva (FA) permiten la obtención de productos con geometrías más complejas que las obtenidas mediante tecnologías de fabricación tradicionales. La principal característica de las tecnologías de FA es que las piezas o productos se fabrican por la sucesiva adición selectiva de material, directamente a partir de un fichero digital con la geometría de la pieza CAD 3D. Una de las limitaciones de las tecnologías de fabricación aditiva en metal son los materiales que se pueden procesar, estando condicionadas por algunos aceros, aleaciones Co-Cr, aleaciones base níquel, aleaciones de titanio y algunas aleaciones de aluminio.

El proyecto se divide en tres paquetes de trabajo técnicos. El primer paquete de trabajo se ha centrado en el estado del arte de aleaciones ultraligeras procesadas con tecnologías aditivas y la selección de la aleación.

La revisión bibliográfica realizada ha descubierto que algunos investigadores han procesado aleaciones de aluminio de fundición (del tipo Al-12Si, AlSi10Mg, Al20Si), aleaciones de magnesio (del tipo Mg-9Al, AZ91D, Mg-Zn-Zr) y aleaciones de titanio (del tipo Ti6Al4V, Ti6Al7Nb).

Se ha seleccionado el aluminuro de titanio (g-TiAl), el cual consideramos que es el mejor candidato para procesar en la tecnología EBM por temas propiedades mecánicas (tiene el potencial para ser utilizado en la industria automovilística y como componente de palas de turbina para operar a elevadas temperaturas y además estas aleaciones tienen la mitad de peso que las superaleaciones de níquel y valores de módulo elástico mayores que las aleaciones de titanio normales), aplicaciones en la industria de la Comunidad Valenciana y de posicionamiento de AIDIMME frente a otras posibles convocatorias europeas.

En el segundo paquete de trabajo se ha realizado la caracterización del lote de polvo de aleación ultraligera y la adaptación física de la tecnología EBM al nuevo material. La materia prima tiene que cumplir ciertas características físicas. La morfología debe ser lo más esférica posible y la menor cantidad de satélites como se observa en la imagen superior.

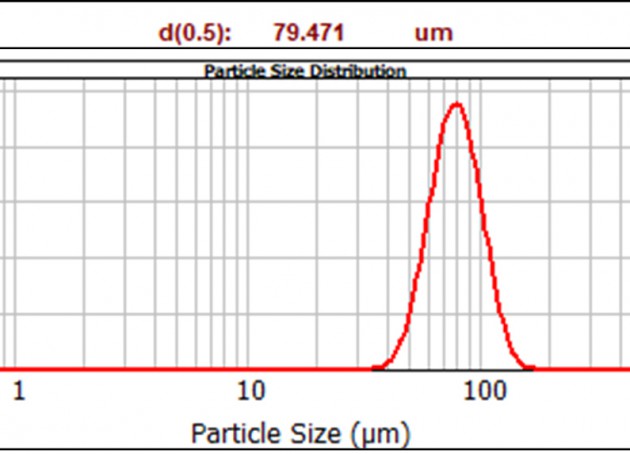

La distribución de tamaños de partícula debe estar entre 45 y 105 micras como se ha podido corroborar en el ensayo realizado para el g-TiAl (imagen siguiente).

Según los criterios de ARCAM, el valor de la densidad aparente del material en polvo debe ser >50% de la densidad teórica de la aleación (4.00 g/cm3) y el valor de la velocidad de flujo debe estar por debajo de los 30 segundos. Del ensayo se obtuvo un valor de densidad aparente para el polvo de g-TiAl de 2.23 g/cm3 (55.7% de la densidad teórica), lo que nos indica que el polvo se compacta y/o distribuye de manera correcta sobre la placa de fabricación y repercutirá en unas buenas propiedades tras la fusión por el haz de electrones. La velocidad de flujo fue de 26 segundos, lo que nos garantiza una caída constante del polvo desde los depósitos que contienen el material.

El presente proyecto de I+D, con expediente IMDEEA/2017/137, está cofinanciado por el Instituto Valenciano de Competitividad Empresarial (IVACE) y los Fondos Europeos para el Desarrollo Regional (Fondos FEDER).

Para más información contacte con nosotros.

Comentarios